失敗から学べることは多くあります。例えそれが自分の失敗でなくても、失敗を考察することで教訓を得ることができます。そこで今回は有名な失敗事例を紹介し、その失敗を考察していきたいと思います。

ドイツの政治家オットー・ビスマルク氏は「愚者は経験に学び、賢者は歴史に学ぶ」というの言葉を残しています。それほどの過去の失敗というものは財産なんです。本記事で、過去の歴史的な失敗事例から教訓を学び、あなたの設計ノウハウとして活かしましょう!!

今回紹介する失敗事例は

エキスポランド・ジェットコースター事故です。

これは思い起こすのも憚られるような凄惨な事故です。このような死亡事故が起こった経緯や原因を辿ると、そこには設計や製造の失敗が必ずあります。人を死なそうと思って技術の仕事をしている人などいないでしょう。それでも事故は起こってしまうのです。大切なのは

なぜ事故が起きたか?

どうすれば防止できたのか?

を考察し、一人一人が自分の業務に落とし込むことだと思います。もしあなたが事故を起こした機械の技術担当者だったら、あなたはいったいどういう行動をするべきだったか・・・そういった視点でも読んでいただければ幸いです。

エキスポランド・ジェットコースター事故とは?

今から15年前の2007年5月5日土曜日。ゴールデンウェークの真っ只中で賑わう大坂府吹田市の遊園地“エキスポランド“で、その事故は起こりました。エキスポランドの人気アトラクション“立ち乗りジェットコースター 風神雷神II“が走行中に突如脱線してしまったのです。

画像引用:jiji.com

ジェットコースター自体は、一両4人乗りの6両編成。脱線をしたのはジェットコースターの2両目でした。姿勢を崩したジェットコースターは、大きく傾いたまま走行を続け、脱線した2両目に乗車していた乗客は保護用通路の手すりに頭部を強打して死亡。その他の乗客19人も重軽傷を追い、病院に搬送されました。また、その凄惨な事故現場を目撃した15人もが気分を悪くするなどで負傷者扱いとなりました。

私はこの事故が発生した当時は高校生でしたが、かなり話題になったのを覚えています。このニュースを見た時は衝撃的でした。工業高校の機械科に通っていたこともあり、"機械による事故"というのは当時から他人事ではありませんでした。

事故の原因は何か?

事故の原因を順を追ってみていきましょう。

なぜ、ジェットコースターは脱線したのか?

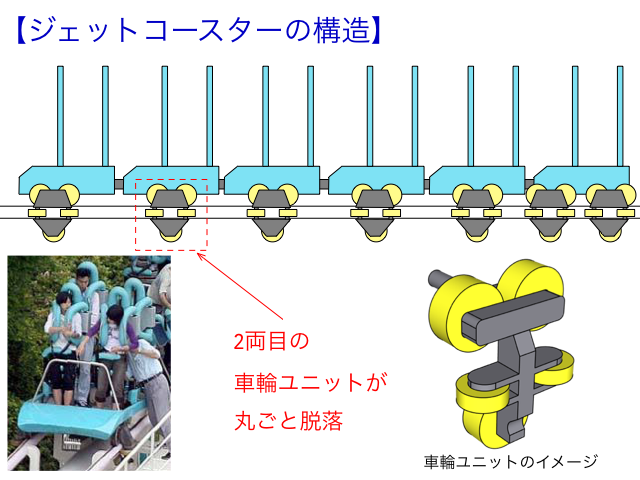

ジェットコースター脱線の理由は、ジェットコースターの車両から車輪が脱落したからです。ジェットコースターの2両目車両の片側の車輪が脱落し、支えを失った2両目が大きく姿勢を崩しました。

このジェットコースターの車輪は、5つのローラーを使った"車輪ユニット"となっています。この車輪ユニットが各車両に取り付けられています。先頭車両から5両目までは、左右に一つずつ取り付けられ、最後尾の車両のみ左右2つずつ取り付けられています。

画像引用:jiji.com

パッと見た感じ、どの車両にも4つの車輪ユニットが必要なようにも見えますよね。ただ、これはジェットコースター特有の曲率の高いレールを車両が無理なく走り回るためには必要な構造のようです。脱線事故は2両目の車輪ユニットが丸ごと捥げるように外れたことで起きました。

なぜ、車輪ユニットは外れたのか?

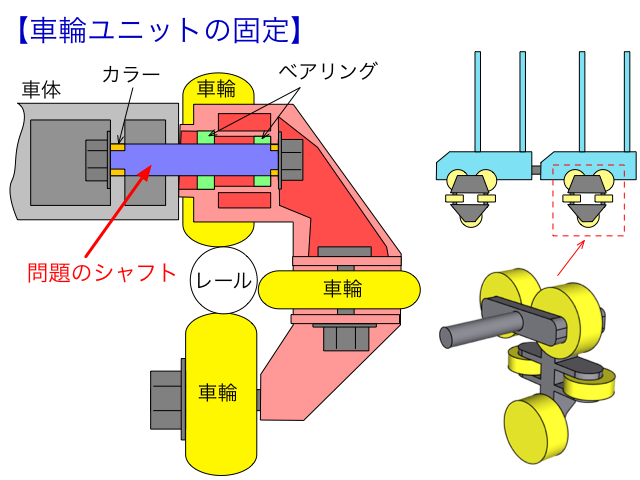

車輪ユニットが車両から外れた理由は、車輪ユニットを固定していたシャフトが折れたためです。下記に簡易的な構造図を示します。

画像引用:失敗学会

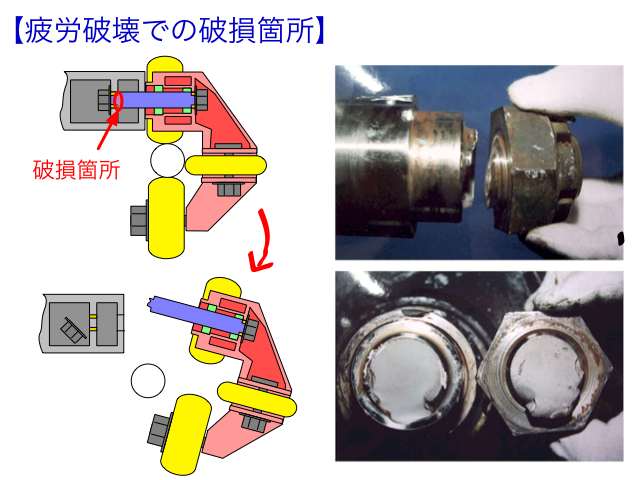

赤丸で示した部分が破損したことで、車両と車輪ユニットの固定が外れて脱落しました。では、このシャフトが何故折れたのかと言えば、その原因は疲労破壊です。急な加減速や上昇下降を繰り返すジェットコースターの部品は、絶えず方向が変化する激しい力を受けています。この力により金属疲労が発生しシャフトに亀裂が入り、だんだんとその亀裂が伸びていって疲労破壊に至ったわけです。

なぜ、疲労破壊を防げなかったのか?

設計的に疲労破壊を予防するには、部品の強度を上げて疲労破壊を起こさないような構造体を設計する必要があります(例:最大応力が疲労限度以下になるように設計する等)。更にそこに十分な安全率を持たせておくことも必要です。しかし、ジェットコースターのように人の命を運ぶもの、かつ劣悪な環境下で動作する機械に関しては、設計的な強度の確保だけでは足りません。想定外の衝撃や外気による材料劣化等、影響が読みずらいため、定期点検による金属疲労の確認も欠かせません。

車輪部の定期点検は日本産業規格(JIS)で定められており、1年に1度、車輪部を詳細に点検する必要があります。詳細な点検には、深傷試験機と呼ばれる機器を使用し、部品を解体してしたのち超音波にて細かい傷を検査します。しかし、エキスポランドは事故の直前の検査では、この深傷試験機を使用した詳細検査を行わず、目視のみの検査で済ませていました。さらには、この詳細検査自体をできる社員が2名しかおらず、作業員は常に新アトラクションの導入などの他業務に追われていました。そのため、ジェットコースターの点検自体を注意力が落ちた状態で行われり、そもそもの検査自体も形骸化してたようです。

また、ジェットコースターの車輪は導入以来、一度も交換されていないのも大きな原因の一つです。メーカーの保守説明書には、疲労破壊を起こす可能性があるため8年で交換するようにという記載されていました。しかし、その重要な記載内容を把握しているエキスポランドの社員は誰もいませんでした。

事故から学ぶ教訓

この事故の背景には、エキスポランド側の経営状況があります。2001年に同大阪府にユニバーサルスタジオジャパンがオープンした影響もあり、入場者数は減少の一途を辿っていました。来場者を増やすためには、なんとしても新しいアトラクションを増やす必要があり、そこに人員を割いたため、既存機種のメンテナンスや検査は先送りとしまったのです。

エキスポランドは安全よりも経営を優先させてしまった故に、凄惨な事故を起こし、社会的な信頼を失いました。そし、事故の翌年10月に倒産しました。この事故は、検査や保守の軽視、安全より経営を優先させた非倫理的判断が特に問題とされています。

公衆の安全、健康及び福利を最優先で確保することは技術者として最も重要なことです。エキスポランドの上層部の非倫理的判断を止めることも技術者の務めです。もし、あなたの会社が同じような非倫理な経営をしていた場合、あなたはどういう行動を取りますか?今一度考えてみると良いでしょう。

さて、ここからはこの問題を機械設計という視点で考えてみましょう。あなたがこのジェットコースターの設計者だった場合、事故を起こさないためには事前にどういったことを考慮しておくべきだったでしょうか?自分が当事者だったら・・・と想像して問題点を考えてみましょう。

あなたならどうする?

本件について、私が考える設計的な問題点は3つです。

問題1. フェールセーフ構造になっていない

シャフト部分で金属疲労が発生するのは、この構造を設計すれば必ずわかることです。疲労破壊が避けられないのであれば、この部分が安全側に壊れる構造的工夫が必要です。つまり、仮に走行中にシャフトが折れてしまっても、安全に脱線せずに止まる構造にすべきだということです。安全側に壊れる構造のことをフェールセーフ構造といいます。

フェールセーフに関しては、下記の記事にまとめていますのでご一読ください。

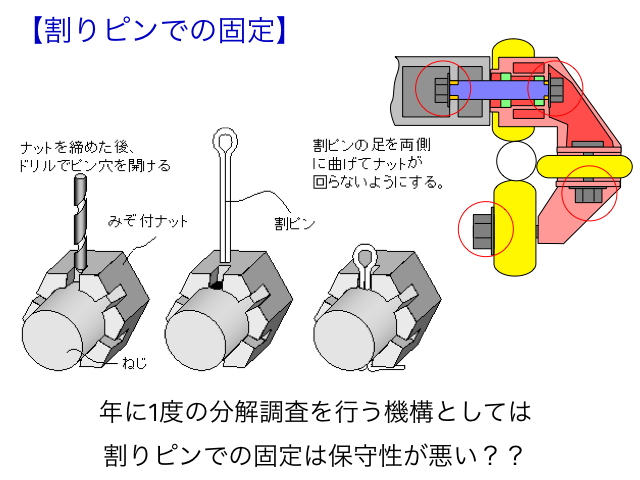

問題2.保守・検査に配慮した設計になっていない

設計者はこの車輪の検査が義務付けられていることを知っているはずです。それであるならば、車輪ユニットの保守性を高めておくべきです。問題のシャフト部の固定には割りピンが使われているようですが、定期的に保守する部分としては、割りピンは決して作業しやすいとは言えません。作業者が安全、かつ的確に保守・検査作業を行うための設計的配慮が必要でしょう。

画像引用:失敗学会

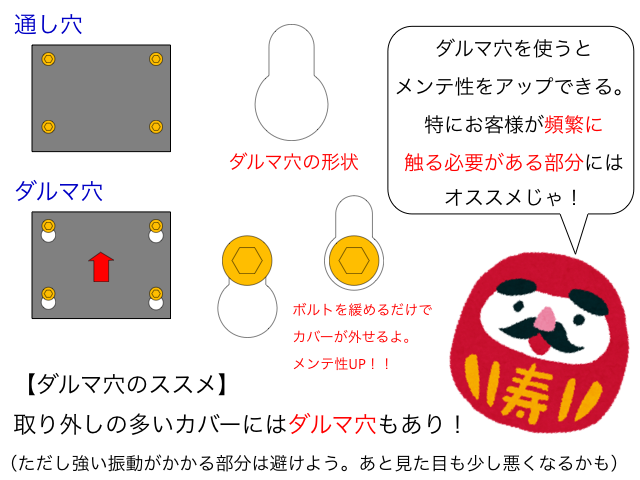

本件からはズレますが、メンテナンス性を高める小さな工夫としてはダルマ穴などがあります。メンテナンスパネルの穴をこのような形状にすることで、ボルトを緩めるだけでパネルの取り外しが可能です。ほんの小さな工夫ですが、保守性・メンテナンス性の向上はこういう小さい設計努力の積み重ねだと思います。

問題3.注意事項がユーザーに伝わっていない

機械設計というと、機械の構造を考えることだと考えがちですが、広義の意味では取扱説明書、保守説明書等のドキュメント類の作成も立派な機械設計の仕事です。設計者には、設計段階で取りきれなかったリスクを、使用上の注意としてユーザーに知らせる義務があります。

本件で言えば、「車輪ユニットは疲労破壊の可能性があるため8年で交換する」という情報を的確に伝える必要があるのです。保守説明書には書いてあるのだから、設計に責任はない。と言ってしまえばそれまでかもしませんが、命に関わることを「読んでなかったお前が悪い」と済ませては、技術者として失格でしょう。

今回で言えば、銘板などを作成し、車輪ユニットの近辺・または本体に貼り付けておく必要があったでしょう。設計者は常に的確に伝わる注意事項の告知、明記を心がけなければなりません。その観点で言えば、自動車などは非常に良いお手本になりますよ。自分の車をそういった目線で意識して見てみると良いでしょう。

まとめ

本記事の復習をしましょう。

・ジェットコースターは車輪の脱落により脱線した

・車輪の脱落の原因は、シャフトの疲労破壊

・シャフトの疲労破壊は、検査・保守不足により発生した

・エキスポランドは、安全より利益を優先し倒産した

・設計者の立場で、何が足りなかったのか考えて見よう

最近読んだ本で、非常に考えさせられる言葉がありました。

工学は今でこそ知識が体系化されているように見える。しかし実際は、事故が生じるたびにエンジニアが応急対応した知識が経験的に蓄積された結果、網羅的な構造が出来上がったに過ぎない。

中尾政之「事故調査と責任追及--失敗学の視点から」『ジュリスト』1245号

失敗の価値と重みがわかる言葉ですね。もう一つ言えるのは、我々は失敗しない限り気がつけないということです。設計とは未知との戦いであり、その先で何が起こるのかは誰もわかりません。しかし、他の誰かがした失敗を自分が学ぶことで、同じ失敗は防ぐことができます。だからこそ、失敗事例から学ぶことが必要なんですね。

本記事の「あなたならどうする?」はあくまでも私の考えです。偉そうに講釈垂れていますが、結局は後出しじゃんけんなんですよね。答えを見て逆算していけば、後からは何とでも言えます。大切なのはここで考えたことを、如何に自分の未来の業務に落とし込めるかだと思います。

お時間あれば、あなたならどうするか・・・・是非とも考えて見てください。

●参考書籍

●参考にしたwebサイト

●おすすめの書籍

このような重大事故は、事前に組み込んだ対策が一つでも機能していれば防げたはずなのに、その全てが機能しなかったことで起こります。まるで狙ったかのように積み重なる負の連鎖。世界で起こったそういった重大事故の事例を学べる書籍です。洋書の翻訳なので、表現に一癖ありますがよい本なのでぜひ読んでみてください。