ものづくりにとって“図面“はとても重要です。人間に例えるなら図面はDNAそのもの、まさにものづくりの命です。構想図、計画図、加工図、組立図などなど、一口に図面と言っても色々と種類があり、どれも欠かすことのできないものです。そして、その図面の作図には多大な工数を費やされています。作図、検図、修正・・・全てものづくりの為に必要なことだから、時間を掛けて取り組むべき!!

・・・本当にそうでしょうか?

もしも「図面が無くてもモノが作れるよ!!」

と言われたら、どう思いますか?

「そんな夢みたいなことあるの?」と思うかもしれませんが、実はそういう取り組みはあるんです。それがMBD:モデルベース定義です。本記事では、世界的な図面レス化の取り組みについて簡単に紹介していきます。

今こそ図面に対する固定観念を打ち砕るとき!?

本当に図面は必要なのか?

私の呟きです。

【図面からの脱却?】

— しぶちょー (@sibucho_labo) October 5, 2020

3DCADの登場で、3Dデータを扱えるようになった。それにも関わらず、モノを作るときは必ず図面(2D)に変換する。そして図面(2D)を人間が読んで、モノ(3D)を復元する。

俯瞰で見ると「板チョコを溶かして、また板チョコを作る」みたいな謎の作業。そのまま食べれないのかな?

私も御多分に漏れず、学生時代から図学を学び、図面は大切なモノだと教え込まれてきました。私は工業高校に通っていたので、ドラフターを使った手書きの製図もきっちり学んできました。設計者になった今も「図面に魂を込めろ!」を合言葉に、"魂の出図"を繰り返しています。しかし、今になってふと疑問に思うことがあります。

3D CADを使って設計しているのに、なんで図面を描くんだろう?

紙とペンしかなかった時代に、なんとかモノを表現することができないかと欧州の人達が思考錯誤した結果、“図学“が発展しました。立体物を紙上で表現するためのルールを作り、運用することでものづくりの効率化を図ったわけですね。しかし、今は3Dデータで立体をそのまま情報として取り扱うことができます。多くの設計者は3Dモデルを使って設計を進めているはずです。ですが、現在に至っても尚、3Dで設計をしたデータを、わざわざ一回図面にして、そしてその図面を人間が読み解いて、3D(実物)を制作しています。

3Dで設計してるんだから、そのまま実物作ろうよ!!

ツールは劇的に進化しても、やっていることは根本的に遥か数百年前の図学発展期となんら変わっていないのです。例えるならばこれは、電気自動車を馬で引っ張って乗り回しているようなものです。教えてあげたいですよね、それ馬は要らないんですよ。スイッチ入れればモータで走りますよって。それと同じくらい良さを生かし切れていないこの3Dモデルの現状に、非常に強い違和感を感じます。

いやいや、図面がないとモノが作れないんだから当たり前じゃん。という発想自体が固定観念に囚われてしまっているのです。そんな状況を打破するための取り組み、それがすなわち本記事のテーマ"MBD"です。ではMBDとは一体なんなのか、さっそく見ていきましょう。

MBDって何だ?

MBDとは、Model Based Definitionの略です。日本語に訳すとモデルベース定義となります、恐ろしいほどの直訳ですが・・・。これだけ聞いてもなんのこっちゃという感じですよね。一言で言うなら“3Dモデルに全ての情報を統合しようよ“という取り組みです。

現在の製造業では、3Dモデルはあくまでも図面を書くための形状情報に過ぎず、図面こそが製造における正規の情報として扱われます。モデルが間違っていても、図面が正しければモノは正しく作られます。逆も然り、モデルが正しくても、図面を書くときに間違えれば図面通りに間違ったモノが出来上がります。

MBDでは、"3Dデータこそが製造における正規の情報"と定義されます。上述したような3Dデータと図面の不整合も防げますし、3Dデータの特性を生かし、より効率的な生産も可能です。図面レスの完全なデジタル生産になるため、製造側も設計側も無駄な削減ができます。

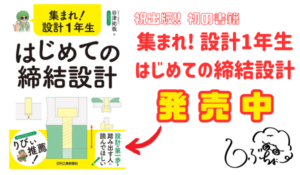

具体的にどのように情報を統合するかというと、3Dモデル上に寸法を上げていきます。3Dモデルに付加する寸法・公差・注記などの情報は総じて、“3Dアノテーション“と呼ばれます。アノテーション(Annotation)はそのまま、注釈という意味ですね。この3Dアノテーションにより、3D情報と製造に必要な情報を融合して一つにまとめることができます。

MBDに期待される具体的なメリットとしては

・図面作成の工数削減

・図面の誤記、読み間違いなどのヒューマンエラーの回避

・部品製作の工数削減

などがあります。3Dデータから直接部品を作るわけですから、人が2Dに変換し、それを人が読み取っていた工数が丸ごと削減できます。素晴らしすぎる・・・・合理的かつ理想的な製造工程ですね。

MBDの課題

MBDの取り組みは、2003年にアメリカから始まったようです。そう聞くと、結構昔に始まったんだなと思いますよね。しかし、同時に疑問に思うはずです。これだけのメリットがありながら、まだほとんど世の中に浸透してないのはなぜなのか。それはMBDの実現のためには、クリアしなければならない大きな課題があるからなのです。MBDが抱える課題を紹介していきます。

規格化とCADの対応

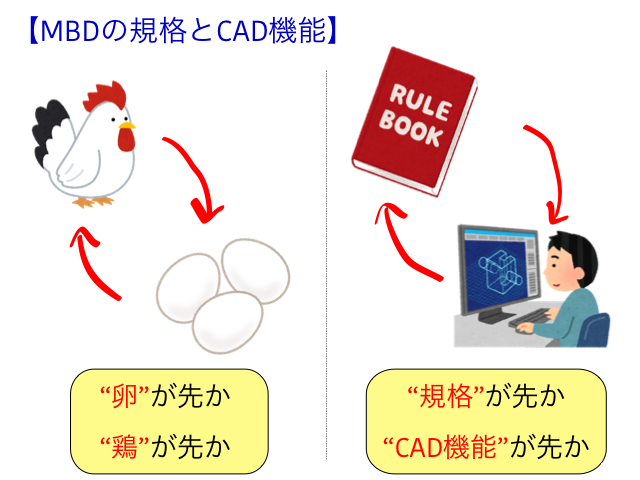

MBDの取り組みを行おうと思ったとき、まず大前提として3D CADソフトに3Dアノテーションに対応した機能がなければ話になりませんよね。しかしCADメーカ側としても、MBDとしての規格化が出来ていなければ、どんな機能を追加すれば良いかわからず対応することができません。しかし規格を作る人達も3D CADってどのような機能を追加することができるんだ?といった感じでソフトウェア的な話を理解できていません。

つまり、卵が先か鶏が先かのように、規格が先か機能が先かという話になってしまうんです。この影響で規格化やCAD機能の開発が一気には進まず、普及までにこれほどの時間を費やしているのです。ただ、最近では規格が固まりつつあり、3Dアノテーションに対するCAD機能も充実してきたようですね。欧州では積極的にMBDを導入する企業も散見されるようです。

ただ、やはり長い歴史を持つ“図学“に比べると、数十年で作ったMBDの規格はどうしても見劣りする部分があります。足りない部分は社内独自の運用ルールを設けて対応するしかありません。結局、使いながらブラッシュアップしていくしかないんです。そういう意味では、今後MBDを導入する企業が増えれば、MBDの規格が洗練されていきます。そうするとMBDの導入が増える、そして規格がまた洗練される・・・というポジティブループが起こり、指数関数的に普及してすると思います。導入企業が少しでも増やすことが目下の課題と言えます。

中間データの対応

CADデータを扱う上で重要なのが中間ファイルです。中間ファイルとは、異なるCAD同士でもデータのやり取りができるように仲介するためのファイル形式です。どの情報を送りたいかで様々な形式があります。当然、3Dアノテーションがついた3Dデータも中間ファイルでやりとりする必要がありますが、その情報に対応したファイル形式が規格化されなければなりません。

これに関しては、STEP AP242という中間ファイルが該当するようです。2012年にISO規格化しているようです。課題として取り上げましたが、中間ファイルに関しての課題は既に解決済みなんです。またSTEP AP242では、3D PDFとしてもデータを渡せるようです。つまり、CADがなくてもAdobeのソフトが入っていればどの端末でも閲覧することが可能です。これによりスマホやタブレットなど身近な端末で3D情報を見ることができるため、現場にタブレットを置いてそこで3Dモデルを見ながら寸法を拾っていくなんてことも手軽にできます。

ただ、現場にタブレットなどの電子機器を持ち込むことに抵抗がある人は多いようです。現場は、油や切粉などで汚れていて電子機器がすぐ壊れてしまうという理由ですね。少し話はそれますが、これに関しては似たような話があります。数年前に工作機械業界で工作機械の操作盤をタッチパネル化しようという話が上がったとき、「現場の汚れた手でタッチパネルなど操作できるわけがない」という反対意見が多くありました。しかし、反対を押し切って販売し始めてみると、タッチパネルはあっという間に市場に浸透し、今では当たり前になっています。

画像引用:DMG森精機HP

「現場が汚れている」ということがそもそも固定観念だったのです。汚れていれば、別に綺麗にすれば良いだけの話で、要は使い方なんです。油塗れの手であちこち触る人は少数派で、ベテランの職人ほどその作業台や工具は清潔が保たれているものです。

いやいや、君は現場で油塗れになっている図面を見たことないんか!?

あれは、「紙図面だから油塗れになっていい」と思って扱われるからそうなるんです。

タブレットならそうはなりません。この点は工作機械のタッチパネル化で証明できています。現場にタブレットなどの電子機器を置いて、そこで3Dデータを閲覧するということは問題なく可能だと思っています。実際に現場に電子機器を置いて、情報をやりとりするなどはMBDでなくても既に行われている取り組みですけどね。そういう意味ではMBDが普及する頃には、既に当たり前になっているかもしれませんね。

根深い図面信仰

図面は、ものづくりの歴史であり、人類の英知といっても過言ではありません。製造業に携わる人間なら誰しも勉強する分野ですので、それ故に信仰も根深いです。図面レスと聞くだけで、条件反射的に

・図面が無くなるなどあり得ない

・3Dデータだけでモノを作ることができるわけがない。

と考える人も少なくありません。何も図面が悪者だと言っている訳ではないんです。もしかしてだけど、図面が無くてもものづくりができるんじゃないのー?という可能性に目を向けていただきたいのです。

図面信仰は、図面そのもののだけでなく、図面を使った生産方法全体を指します。MBDを導入したところで、今までの図面の代わりに3Dデータを使うだけならば、ほとんど意味はありません。生産方法自体を3Dデータに合わせて抜本的に変えていく必要があります。データを閲覧するという行為そのものが、もはや固定観念です。3Dデータとはいえ、タブレットの画面の中で見るなら、それは2次元的な情報に過ぎません。3Dデータを"閲覧するという方法以外で活用する"ことがMBDの本質だと考えます。

生産性を追及するため、今のやり方を捨てられるか。

それが私達に問われていることなのです。

まとめ

本記事の内容を復習しましょう。

・MBDはモデルベース定義の略

・MBDは“3Dモデルに全ての情報を統合しようよ“という取り組み

・3Dモデルに付加する注釈などの情報を"3Dアノテーション"と呼ぶ

・MBDの課題は、規格とCAD、中間データ、図面信仰の3つ

誤解しないでもらいたいのは、私は決して図面を軽視しているわけではありません。設計の最終アウトプットは図面であり、それが全てです。設計の出図の後には、多くの人が工数をかけてモノをつくるわけですから、この図面が適当であっていいはずがありません。図面には設計者としての魂を込めるべきです。

ベテラン設計者などは特に図面を大切にしますよね。それは、図面を通して"設計やものづくりの本質"を学べるからだと思います。図面を書く際、どういう公差を入れるべきか、基準はどこから取るべきか、どういう寸法表記が必要か、など考えますが、これは製造方法などをしっかり理解していないと決めることができません。図面を正しく書くことで、必然的にものづくりを学ぶことになるのです。逆に言えば寸法の引き方を見れば、その設計者のものづくりに対する理解度やレベルがわかります。だから図面はとても大切なのです。

しかし、そこで私はこうも思うわけです。

大切なのは"設計やものづくりの本質"を理解することであって、必ずしもそれを図面から学ぶ必要は無いと。

それらを学ぶのには図面を書くのが合理的だから、図面が大切だと思い込んでいるのです。MBDにより、3Dモデルが正規データになったらそのデータを通じて、"設計やものづくりの本質"を学ぶことになるだけです。図面レス化の話をすると、図面を書かなくなったら設計者の質が落ちるんだ、という意見を持っている人がいますが、それは全くお門違いだと思います。

極論を言ってしまえば、設計者はなるべく図面を書かない方がよいと思っています。公差、基準など製造上の重要点を決めることは、設計者にしかできませんが、寸法を引く作業自体は誰にでもできます。設計者はこういった作業に費やす時間を削減して、設計者しかできない生産性の高い仕事に時間を費やすべきなのです。

私が考える設計者の価値は

「生み出したもので、どれだけ人を幸せにするか」

です。人を幸せにできるものを生み出せるのであれば、別に図面が書ける必要も無ければ、CADが使える必要すらありません。設計者ならこれができなければ駄目だ!! ということなんて存在しないのです。どうすれば人を幸せにできるか、人の役に立てるものを生み出せるのかをとことん突き詰めて考えて、それに必要なことだけをやる。そのためだけに時間を使う。やるべきことはただそれだけだと信じています。

話はそれましたが、この記事でとにかく伝えたいのは固定観念を捨て去ろうということです。その代表的な一例としてMBDの取り組みを取り上げました。皆さんも、日ごろの生活や仕事での固定観念に縛られていることがあると思います。なかなか自分では気がつかないものですが、この記事がそんな自分の常識を疑うキッカケになれば幸いです。

下記は本記事を書く上で、参考にさせていただいた記事です。MBDの取り組みはこちらの方が詳細に書いてありますので、深く理解したい方は是非ご覧ください。

ポッドキャスト『ものづくりnoラジオ』でも関連エピソード配信中!!