工作機械などで行われる切削加工。この切削加工中に起こっている切削現象の原理を突き詰めた学問として"切削理論"があります。切削理論を詳しく学ぼうとした場合、難しい専門書などを読まなければなりません。そのため、「切削理論って何?美味しいの?」という入門者にとっては非常にとっつきにくい分野でもあります。

実際、切削理論を知らなくても加工はできますし、公式やノウハウで切削条件を定めることもできます。しかし、それが切削理論を知らなくてもよいという理由にはなりません。なぜ金属は削れるのか、どのように削れているのか・・・その理論を知りたくありませんか?直接的に実務に活かせることはないかもしれませんが、教養として知っておいて損はありません。切削加工に関わらない人でも、切削加工の恩恵は知らず知らずのうちに受けています。ものづくりに携わるのであれば、是非とも理解しておきましょう。

ですが、切削理論が難解な学問なのも事実です。実際、私も学生の時はあまり好きではありませんでしたし・・・。本記事では、切削理論の難しい話は極力省いて、誰でもイメージで理解できるように要点だけピックアップしてお伝えします。多少厳密性には欠けますが、切削理論の雰囲気だけでも伝われば幸いです。

そもそも切削ってなに?という人は、本記事の前に下記の記事を読むことをお勧めします。それではいきましょう!!

切削の特徴

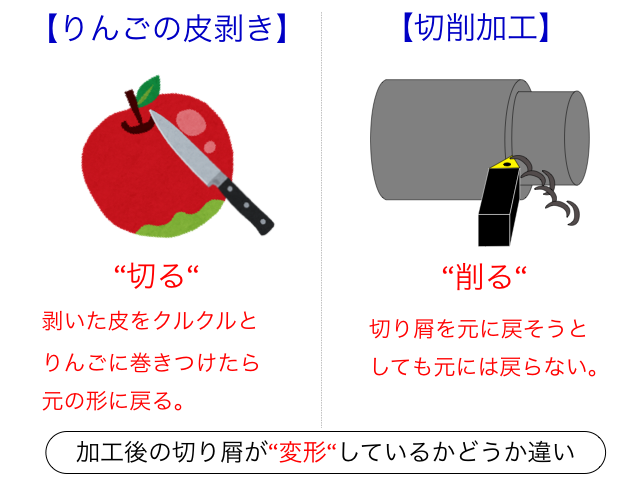

切削加工はよく"リンゴの皮むき"に例えられます。特に旋削加工などはリンゴの皮むきそのものですね。これはイメージの説明としては正しいのですが、厳密にはリンゴの皮むきと切削加工は大きく異なります。

"そんなの当たり前じゃないか"と思うかもしれませんが、では「リンゴの皮むきと切削加工では具体的に何が違うのか」と聞かれたら説明できますか?

リンゴの皮むきと切削加工の最も大きな違いは、"切る"か"削る"かの違いです。リンゴの場合、剥いた皮をくるくるとリンゴに巻き付けていけば元のリンゴの形に戻りますよね。これが"切る"ということです。切屑を再びくっつけたら元の形に戻るような加工は"切る"と言います。

一方で、切削は"削る"です。例えば、彫刻刀でガリガリと木を削ったあと、出た切屑を使っても元の形に戻すことはできません。このように切削とは、材料を変形させながら削り取る加工です。これが切削の特徴です。切削により排出される金属片のことを、切粉、切子、切りくずなどと呼びますが本記事では切粉(キリコ)で統一します。

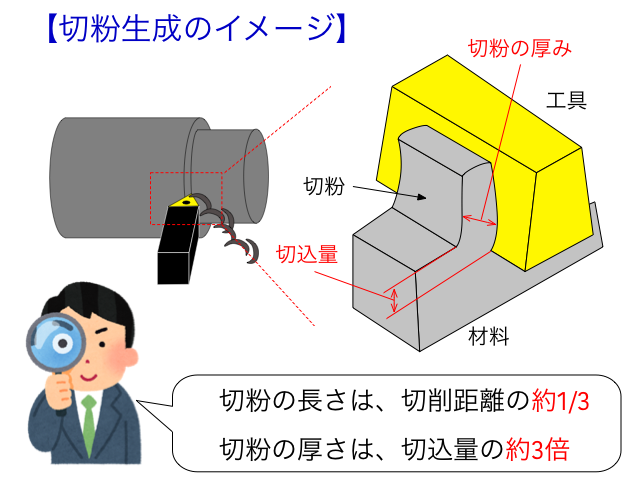

切削で排出される切粉の特徴としては

・切粉は切削した長さより短い(約1/3)

・切粉の厚さは、切込量よりも大きい(約3倍)

などがあります。切削方向にぎゅっと圧縮されているイメージですね。除去した部分の体積と排出された切粉の体積は一致します。ただし、切粉はくるくるとカールするので実際には除去した体積の何倍にも膨れ上がります。

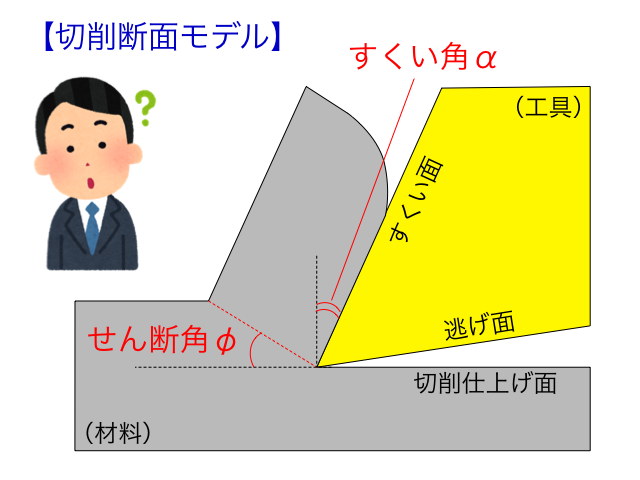

切削断面モデル

切削が行われている瞬間を横から見た図が上図です。切削現象を説明する際に最も使われる図ですね。色々と用語が出ていますが、ここで最も重要なのは"せん断角φ"です。せん断角φとは、切削時に材料の変形がどこで生じているのかを表すラインです。せん断角φを境に変形して材料が切粉へと変化します。また、このせん断角φは大きければ大きいほど、同じ切り込み量でも切粉の厚さは減少していきます。これは材料の変形量が小さいことを意味しており、材料への負担が少なく、低発熱で、更には加工面も綺麗になります。まさに良いこと尽くしですね。理想的な切削状態とは、できる限りせん断角φが大きい状態です。

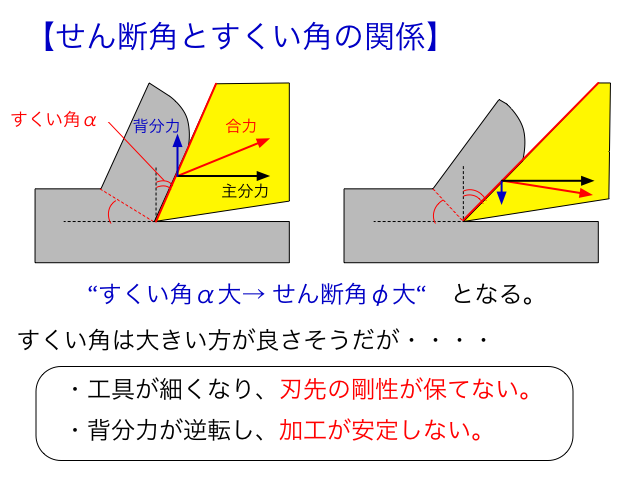

では、せん断角φはどうすれば大きくなるのでしょうか。結論から言うと"すくい角α"を大きくすれば良いです。すくい角αが大きくなれば、せん断角φが大きくなり、理想的な状態に近づきます。では可能な限りすくい角を大きくすれば良いのかというと、なかなかそんな上手い話はなかなか無いんですね。もちろん、デメリットもあります。

上図をパッと見てわかるように、すくい角αを大きく取ると、どんどん工具の刃先が細くなっていきます。これにより刃先の強度が保てなってしまうんです。強度不足により、加工中に工具が破損してしまいます。また、もう一つデメリットがあります。すくい角を大きくしすぎると、背分力の方向が逆転して加工が不安定になります。普通の加工だと、工具は材料から押される方向に力を受けていますが、背分力が逆転すると、加工中に工具が材料の方向に引き込まれるような力が発生します。これにより、加工が不安定になり寸法も安定しません。

まとめると

・せん断角φは大きい方が理想的で、そのためにはすくい角αを大きくすればよい。

・ただし、すくい角αを大きくしすぎるとデメリットもあるので、バランスを取る必要がある。

ということです。

切削時の発熱

切削加工は熱との戦いでもあります。切削で発生した熱は、工具、切粉、ワーク、工作機械へ伝わり、温度を上昇させ様々な悪影響がでます。例えば、工具の温度が上がると、工具の強度が低下し、摩耗が促進します。また工作機械やワークの温度上昇は、熱変形を引き起こし、加工精度を低下させます。

"1℃ 1m 12μm"という有名なフレーズがありますよね。一般的な鉄は、1℃温度が上昇するたびに、1m当たり12μm伸びるという熱変位量のイメージを掴むための言葉です。知らなかった人は、この機会に覚えておきましょう。

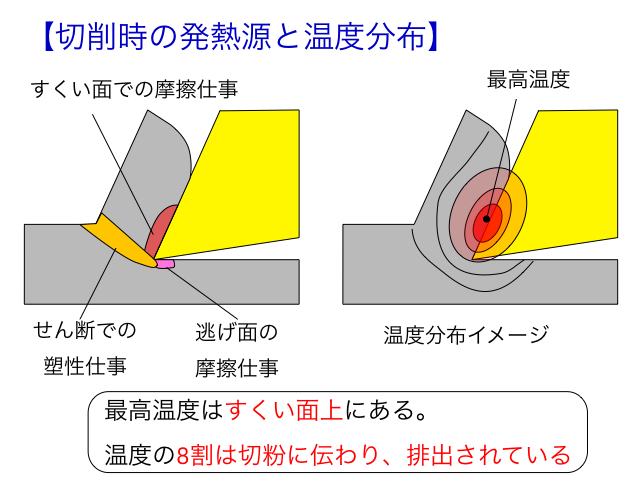

話を戻しますが、切削加工の際には一体何が発熱しているのでしょうか。その発熱源を見てみましょう。

切削現象での発熱源は三つです。

・せん断面での塑性仕事

・すくい面での摩擦仕事

・逃げ面摩耗部での摩擦仕事

温度分布でみると、最高点はすくい面上にあります。このように、切削時の発熱の主原因はすくい面での摩擦であることがわかります。ここは切削時にどうしても擦れてしまう部分なので発熱は避けられません。では、ここで発生した熱は次にどこへいくのでしょうか。

実は、大部分は切粉と一緒に排出されています。一般的には、切削加工で発生する熱エネルギーは”8割が切粉、1割が工作物、1割が工具”に分配されているんです。切粉がほとんどの熱を持っているんですね。つまり、熱対策としては迅速に切粉を排除して極力ワークや機械本体に触れさせないことが最も重要なんです。そういう意味でも切削において切粉処理は非常に大切です。

工具摩耗

切削工具を使っていれば摩耗するのが当たり前ですね。ですがよくよく考えてみてください。切削加工は材料より何倍も硬い工具を用いて、材料を削っています。材料よりも何倍も硬い工具であるはずなのに、なぜ摩耗してしまうのでしょうか。磨耗のメカニズムを見ていきましょう。

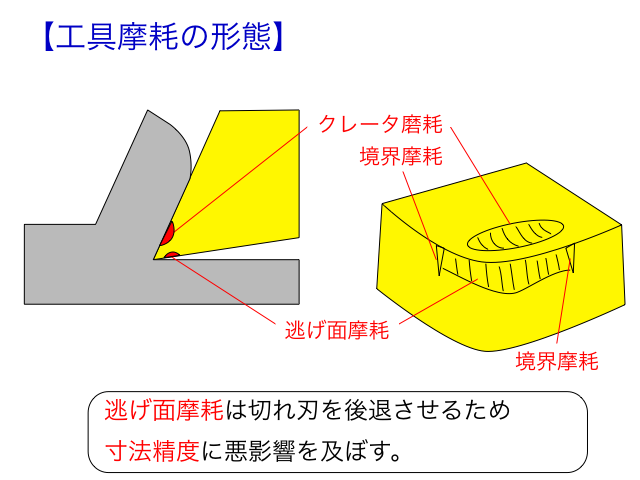

摩耗形態

工具の摩耗形態は大きく3つに分かれます。

すくい面 ・・・クレータ摩耗

逃げ面 ・・・逃げ面摩耗

逃げ面摩耗の境界部 ・・・境界摩耗

特に逃げ面摩耗は切れ刃を後退させるので寸法精度に悪影響を及ぼします。なので逃げ面摩耗は、工具の寿命管理の指標として使われることが多いです。

摩耗のメカニズム

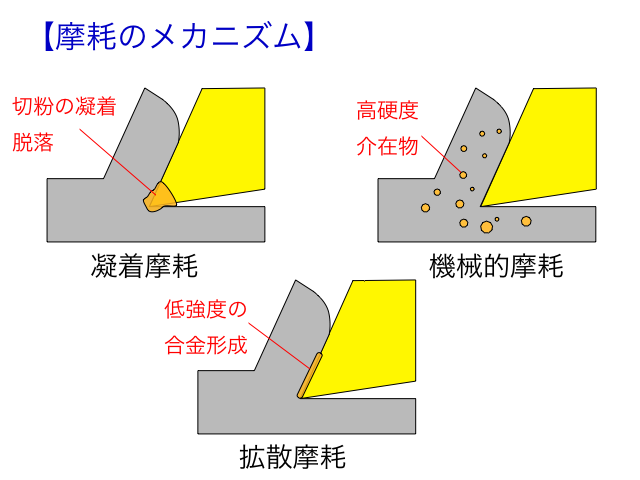

工具が摩耗するメカニズムは3つあります。

凝着摩耗・・・工具表面にきりくずの一部が付着し、脱落する際に工具表面の一部を持ち去る。

機械的摩耗・・・ワークの中に高硬度介在物があり、これが工具を少しずつ削り取っていく。

拡散摩耗・・・工具と切粉が触れ合うことで、工具表面に強度の低い合金が形成されてしまう。

使っているから摩耗するのが当たり前だ、わけではないんですね。ちゃんとメカニズムがあって、現象が起きているという認識が大切です。

まとめ

本記事の内容を復習しましょう。

・"切る"と"削る"の違いは、切屑が変形しているかどうか

・せん断角は大きいほうがよく、すくい角を大きくすると良い

・すくい角が大きくなると、刃先の剛性が落ちる

・切削の発熱はすくい面の摩擦が一番大きい

・切削の発熱は、8割は切粉に伝わって排出されている。

・工具磨耗には、凝着摩耗、機械的摩耗、拡散磨耗の3つがある。

ということを覚えておくと良いでしょう。

本記事で紹介したのは、切削理論の一部の更に上澄み程度のものです。“フワッと“という記事のタイトル通りですね。冒頭にも記載したように、本記事の目的は切削理論の雰囲気を知って、興味を持ってもらうことです。もし深くもっと知りたいと思ったら、専門書を買って勉強すると良いでしょう。

学術的に物事を突き詰めると、実用から乖離することがしばしばあります。そのため、理論をそのまま実践に応用することが難しい場合も多いのも事実です。学術的な内容の理解を避け、実践的な部分のみを使って仕事をしている人がほとんどです。これは機械設計の仕事でも全く同じことが言えます。ですが、物事の本質を理解するためには、正しく理論・原理・原則を理解する必要があると私は思っています。

当然、全てを理解することは難しいと思いますが、興味を持って知ろうとすることが大切なんです。理論の概要だけでも知っていれば、何か問題が起こったときのヒントになるはずです。詳細は必要になってから学べばよいのです、まずは概要をフワッと知っておくこと、そこに大きな価値があります。そういう考えで本記事を書きました。本記事によって、切削理論が貴方の頭の片隅にフワッと入っていったならとても嬉しいです。