"研削加工"と聞いた時、どんなものをイメージしますか。製造業に関わっていない人はそもそも研削が何のことなのか、イメージすら出来ないと思います。研削加工は、機械加工に関わる人にとっては無くてはならないとても大切な加工です。そして、ただでさえ表舞台に出てこない機械加工の世界の中で、さらにマニアックな分野でもあります。

しかし、どんな機械でも重要な部分の部品(精度が必要な部品)を作ろうと思ったら絶対に必要な加工であり、間接的であれ、必ず皆さんの日常生活にも関わっているはずです。いうなれば、研削加工は縁の下の力持ちを支える縁の下の力持ちなのです。本記事では、そんな研削加工について誰でもわかるように簡潔に説明してきますよ!

誰でもわかるというタイトルですが、切削加工を理解していることを前提として書いていますので切削加工ってなに?という方は、まず切削加工の基礎を見てからのほうが理解が深まります。是非ともご一読ください。

研削加工ってなに?

百聞は一見に如かず、まずは研削加工がどのようなものか見てみましょう。

正直、どう思いましたか?こんなことを言っては失礼だとは思いますが、非常に地味ですよね。これは何をしているかといえば、"砥石"という工具を削って、ワーク(金属材料)を削っているんです。これが研削加工です。

研削という字を分解すると、"研ぐ"と"削る"という字からできていることがわかります。身近なもので"研ぐ"ものといえば、包丁などですね。砥石など刃物を擦って、切れ味を戻します。家庭で砥石まで使って研ぐ人は少ないかもしれませんが、板前さんとか良くやってますよね。

"研ぐ"とは、砥石を使って磨く作業であり、"研磨"などと呼ばれもします。"研削"は"削る"という字が入っていますので、磨くだけでなく、砥石を使って削る作業になります。砥石を使った作業では、研磨や研削という言葉は混同して使われますが、それぞれ違う意味として明確に定義されています。

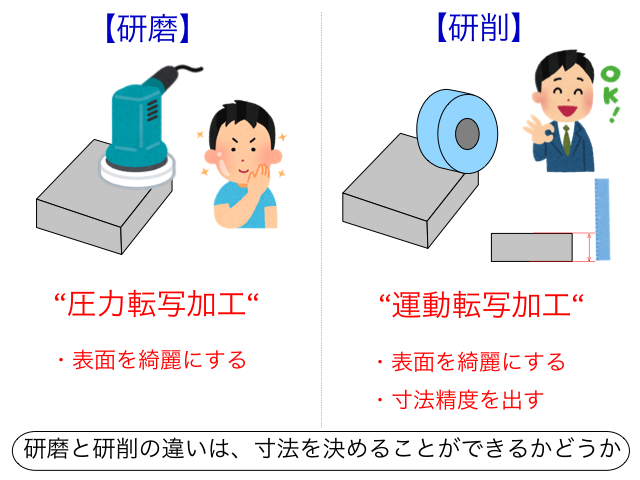

研磨・・・寸法という概念が無い"圧力転写加工"

研削・・・切込によって寸法を決める"運動転写加工"

研磨は、表面を綺麗にする、つるつるにするという目的で行われるため、製品の寸法という概念がありません。綺麗になりさえすればOKです。研磨は圧力のみを加えて行うので"圧力転写加工"と呼ばれます。一方、研削では砥石をどれくらい食い込ませるか(切込量)で製品の寸法を厳密にコントロールします。表面を綺麗にして、尚且つ寸法をきちっと定めるのが研削なんです。切込によって寸法が決まるため"運動転写加工"と呼ばれます。このように、研磨と研削の違いは、寸法を決めることができるかどうかなんですね。

では、研削とはどういう場面で行われるのでしょうか。一般的に部品は、まず材料から切り出され、工作機械に取り付けられたのち、切削加工で形作られます。その後、熱処理などの表面処理を行います。そして、最後の仕上げとして研削加工が行われます。ここで製品として完成するわけですが、この研削を失敗すれば、ここまでの工程のすべてがパーです。そういう意味でも研削加工は、最も重要な工程といえますね。研削加工を行うことで、切削加工では得ることができない非常に綺麗な加工面と寸法精度を得ることができます。

尚、研削加工は必ずしも全ての加工品で行われているわけではなく、研削加工で出せる精度や表面性状(表面の綺麗さ)が必要な部品の必要な箇所のみに絞って行われます。どんな部品にも頻繁にするような加工ではないわけです。

研削加工の種類

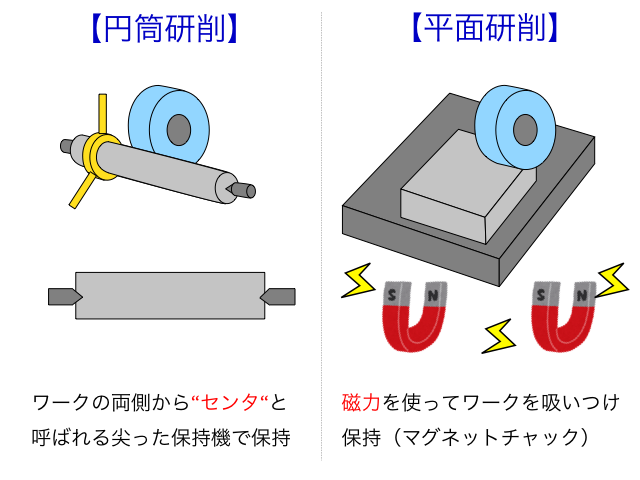

研削加工は大きく"円筒研削"と"平面研削"に分けることができます。その名の通り、旋盤で加工した円筒上の加工の仕上げに円筒研削が行われ、フライス盤で加工された平面の加工面には平面研削が行われます。円筒研削の中にも内面研削や芯なし研削、またこの二つのどちらにも属さない研削もありますがここでは紹介は割愛します。丸い物も平たいものも研削加工ってのができるんだというくらいのことを理解していただければ結構です。

研削加工に必要な機械や道具

研削加工の種類がわかったところで、次はどういった道具で研削加工を行っているか理解しましょう。

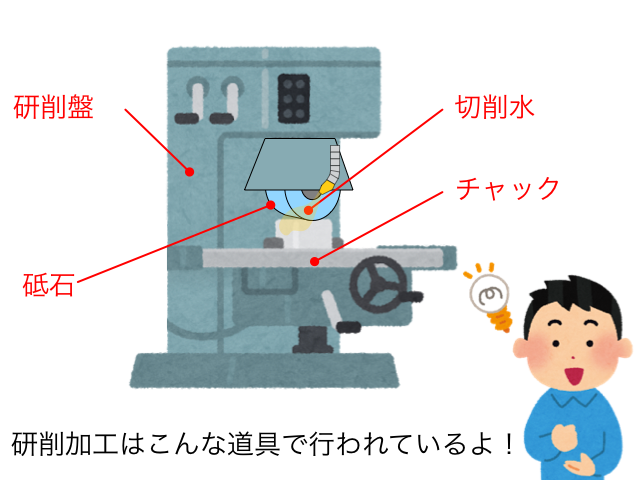

研削盤

研削盤は、研削加工を行う工作機械の総称です。研削加工の種類の分だけ機械の種類があります。円筒研削盤、平面研削盤、芯無し研削盤などなど・・・。細かく種類が分かれているのが研削盤の特徴です。切削を行う工作機械よりも汎用性に劣り、それしかできない専用の機械が多いです。尚、一台の機械で複数の研削が行える複合研削盤という機械もあります。

研削盤を含む工作機械全般を、機械を作る機械という意味で“マザーマシン”と呼びます。この世に存在する全ての機械は、源流を辿れば、必ずこの工作機械から生み出されています。研削盤は、工作機械の中でも仕上げを担当するため、"仕上げのお母さん"と言えますね。

切削水

「研削加工は熱との闘い」といわれるくらい発熱の大きい加工です。発熱は、材料や工作機械自体の精度を狂わせる原因にもなるため迅速な冷却が必要となります。そのため研削加工は、切削水(研削水)を吹き付けながら加工する必要があります。

切削水の用途は大きく分けて3つあります。

潤滑・・・材料と工具の間を潤滑して、摩擦を減少させる

冷却・・・加工で発生した熱を取り除く

洗浄・・・加工の邪魔にならないように切屑を素早く除去する

基本的には切削加工で使用される切削水と同じものが使用できます。

砥石

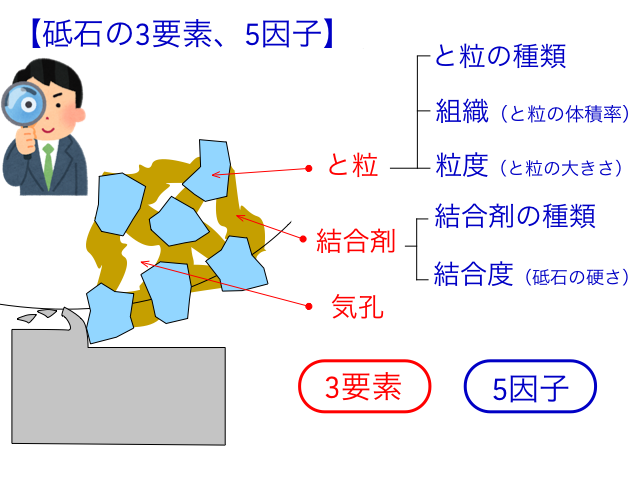

研削加工では刃物の代わりとなるのが、砥石です。"と粒"と呼ばれる小さな粒を"結合剤"でつなげて形作られています。このと粒、結合剤、そしてと粒と結合剤の間に生まれる"隙間(気孔)"は"砥石の3要素"と呼ばれ、砥石の性質を決定するのに重要な役割を担っています。

この3要素はさらにと粒の種類、組織(と粒の体積率)、粒度(と粒の大きさ)、結合剤の種類、結合度(といしの硬さ)に分類することができ、これを"砥石の5因子"と呼びます。各項目の詳細な説明は省きますが、"砥石の3要素5因子"という言葉があるということを頭にとどめておきましょう。

チャック

研削加工を行う際に、どのようにワークを機械が保持しているかという話です。平面研削を行う場合は、マグネットチャックを使用するのが一般的です。磁力を使ってワークをテーブルに吸い付けて保持して、加工を行います。円筒研削を行う場合は、両側をセンタで押して保持するのが一般的です。

研削加工の方法

研削方法は大きく三つに分けることができます。

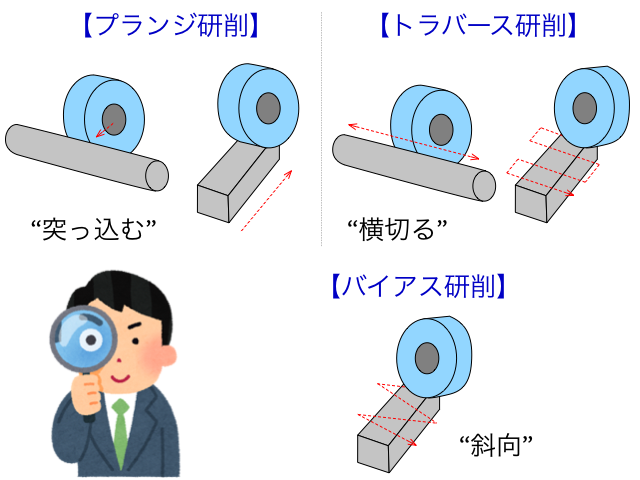

プランジ研削・・・プランジ(Plunge)とは、突っ込むという意味です。砥石をワークに押し当てることで研削していきます。

トラバース研削・・・トラバース(traverse)とは、横切るという意味です。砥石をワークに対して横切らせることで研削していきます。

バイアス研削・・・バイアスとは(Bias)とは、斜向という意味です。バイアス研削はあまり一般的ではないようですが、トラバース研削よりももっと仕上げ面を綺麗にした場合に用いられます。

切削加工と研削加工の理論的な違い

少しだけ、研削加工の理論についても触れておきます。小難しい話になりますので、興味のない方はこの項目を読み飛ばして頂いていも構いません。以前書いた記事の切削理論の話を理解していることが前提の説明になります。

切削加工に比べて研削加工は、ワークに掛かる負荷が大きく、発熱も大きいです。そのため、研削加工は熱との闘いと言われています。なぜ、負荷と発熱が大きいのかというとそれは砥石のすくい角が原因なんです。

切削と研削の加工断面モデルを比較すると、上図のようになります。研削加工は基本的に"負のすくい角"で加工することになります。これは理論的には切くずを大きく変形させることになり、理想的な加工条件とは逆行した状態です。理想的な加工条件とは、せん断角φが大きい状態のことです。せん断角が大きければ大きいほど、切削負荷は少なく、そして発熱も下がります。

負の接触角を持つ研削加工は実は非常に効率が悪い加工なんです。さらに”と粒”には逃げ面がないため、削った後に強烈な摩擦が発生しています。研削の発熱とは、"切粉の変形による発熱"と"と粒の摩擦による発熱"のダブルパンチなんです。ではなぜ、そんな厳しい条件の研削加工で綺麗な加工面が得られるのでしょうか。

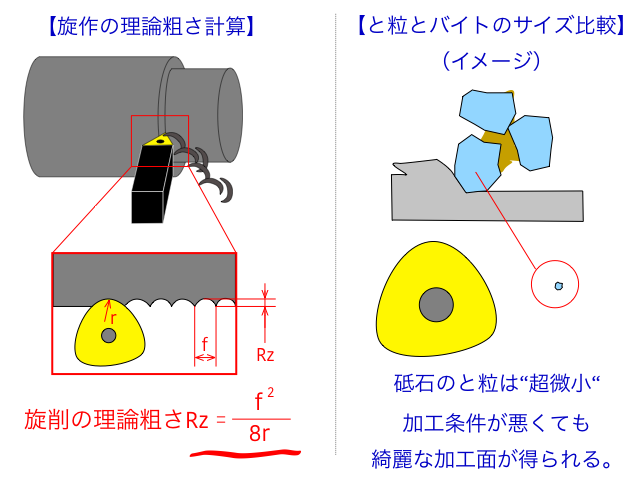

それは、研削の刃物である"と粒"が超微小だからです。旋削加工の刃物と比較すればわかります。旋削加工時の理論粗さは、毎回転送りと刃物のノーズRから近似的に計算できます。旋削加工では工具のノーズRが大きければ大きいほど、送りが小さければ小さいほどに加工面は綺麗になります。ですが、あくまでこれは計算上の話であり、実際はノーズRを大きくすると切削抵抗が増えるため加工面が荒れてしまうことがあります。また使う工具により送り速度の下限と上限が決まっているため旋削加工で実現できる面粗さには限界があるのです。

研削加工の場合、刃物である"と粒"の大きさが、とにかく凄く小さいので理論的には条件が悪かったとしても、切削加工に比べて、綺麗な加工面が得られるようになっています。当然、"と粒"の大きさに合わせて切込量も超微小となるので、ガンガン材料を削ることはできません。

まとめると、研削加工は微小な刃物(と粒)を使っているため綺麗な加工面が得られるが、理論的な加工条件とは逆行する加工となるため、微小な切り込みでも非常に大きな発熱が起こり、熱との闘いとなる。ということです。ちなみに研削加工の面粗さ理論はまだ未解明であり、理論的に導き出す手法はありません。現場のノウハウに頼らざるを得ない部分が大きいです。

研削加工のこれから

研削加工のこれからのトレンドは"統合"です。

工作機械で切削加工されたワークは、仕上げのために一度取り外されて、再び研削盤に取り付けられて加工されるのが一般的な流れです。このような取り付け・取り外しは人の手で行われるため、工数がかかるのと、取り付け誤差による加工寸法のズレが出る可能性があります。そこで昨今は、一台の機械で切削から研削までの工程を全て終わらせることができたら生産性が上がらないか、という課題に取り組んでいるメーカーが多いです。

動画はDMG MORIの研削機能付きの複合工作機械です。

旋削加工は、切削に比べて加工条件が厳しいため、これを切削加工の複合加工機に取り込むのは、技術的な課題が多いのも事実です。ですが自動化が進む近年では、研削加工の統合のみならず、ワークの寸法測定まで全て工作機械の中で行って、検査済みの完成品の状態で工作機械から取り出したいという目論見もあります。(熱処理工程はどうするんだ?という話もありますが、レーザを使って機内で熱処理ができる工作機械もあります。)

研削加工には色々な種類があり、それぞれに専用の研削盤があるということは既に説明しましたが研削盤としての複数の研削加工を一台の機械に統合する流れも進んでいます。

このように研削加工という工程をなんとか"統合"できないか、各メーカーが頑張っているわけです。ちなみにどんなメーカーが研削盤を作っているの?ということに関しては、ものづくりエンジニアのためのはじめの工作機械さんの記事に非常にわかりやすくまとまっていましたので、気になる人は下記の記事を見てみると良いでしょう。

まとめ

本記事の内容を復習しましょう。

・研削加工は、部品の仕上げ工程で行われる重要な加工

・"研削"と"研磨"の違いは、寸法を決めることができるかどうか

・研削をざっくり分けると、"円筒研削"と"平面研削"がある

・砥石の3要素は、と粒、結合剤、気孔

・研削加工は熱との闘いである

・研削加工のトレンドは他工程との"統合"

終わりよければすべてよしという言葉がありますが、研削加工はまさにこの"終わり"を担っている加工です。すべてよしとするか、すべてパーとするかはこの研削加工に掛かっているといっても過言ではありません。本記事で紹介した研削加工はほんの一部であり、その工法はもっと多岐にわたる奥深い分野です。"研削加工は仕上げのお母さん"、この言葉だけでも是非覚えていただければ幸いです。

研削のことをもっと深く知りたい方は、高山技研さんを定期的にチェックすると良いでしょう。代表の高山さんは、YOUTUBEやTwitter、ブログなどのメディアで研削に関する発信をされております。その活動から、“研削加工をもっと世の中に知ってもらいたい“という熱い想いを感じますね。是非、一度見てみてくださいね!!