以前、Twitterで呟いたもので反響が大きかった内容がありました。今回はその呟きに対すると皆様の回答について整理・考察していきたいと思います。

新人くんの設計事例

下記が私がTwitterで呟いた内容です。

ある日、新人君がこのような設計を提案してきました。ボルトの下は隙間になっていて、普段あまり見ない形です。詳細な意図は省きますが、他部品との干渉の関係もあり、こういう形で締結できると部品の納まりが良いとのこと。私はすかさず、ツッコミを入れました。

いやいや、この設計は良くないよ。締結面の下側が浮いてるじゃないか

そうですか・・・この形だと具体的に何が起こるんですかね?

・・・・・・(何が起こるんだろう)

見た目から感じる気持ち悪さと今までの経験から、"絶対ダメな形"だと直感で思いました。しかし、具体的に何が悪いのかと問われるとすぐには答えられませんでした。私は「経験則でしか技術を語れないものはバカだ」と夏目漱石の『こころ』に出てくるK並みに尖った思想を持っているつもりでしたが、そんなわたしが経験則のみで技術を語っていたことに気が付き、恥ずかしくなりました。

そこで、Twitter上の技術者達の力を借りようと思ったわけです。

ツイートの文章と挿絵を描いて、夕方に投稿。そのまま、Twitterは触らずに子供の面倒を見ながら寝落ちしてしまいました。翌朝、ツイートを確認すると何と返信が100件以上・・

正直、炎上したのか!?とビビりました。恐る恐る回答を確認すると、皆さんとても真面目に真摯に回答してしてくださっていました。さらに面白いことに、内容は賛否両論でこの設計で問題ないという人もいれば論外だとおっしゃる人もいました。議論を読んでいくと、非常に面白い。これはブログにまとめなくては、と新人君はそっちのけでテンションが上がってしまい今に至るというわけです。では、早速本題に入りましょう。

前提条件

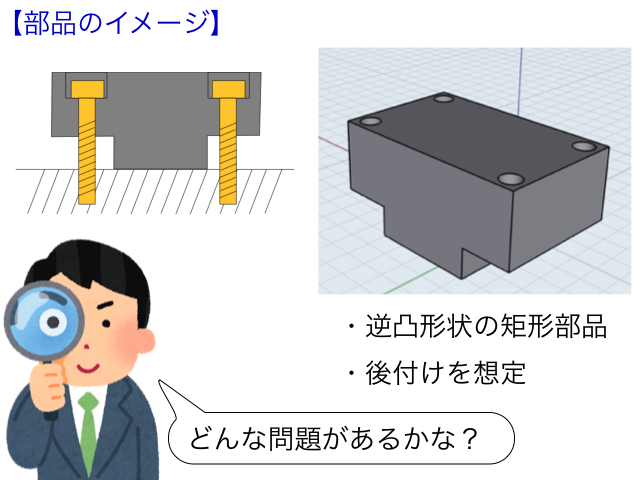

私の説明が言葉足らず混乱を招いた部分がありますが、部品形状の前提は逆凸形状の矩形部品です。またこの部品は、既にある機械に対して後付けするオプションです。つまり、部品の取り付けに関して使用できるスペースは限られているということですね。もちろん、既に付いている部品ごと新規に設計し直しても良いのですが、改造の手間も設計工数も掛かります。

逆凸形の部品にすることで、周辺部品の干渉を避けて、対象部品を取り付けることが出来るという設計です。 色々な手間を考えれば、この形の部品で成り立つのが最も工数が少なく、コストも安く済むという合理的な案ではあります。

でもこの形・・・やっぱり、何かのリスクが潜んでいそうですよね。これを読んでいるあなたは、いくつ問題点が思いつきますか?

記事を読み進める前に、一度考えて書き出してみるのも面白いかもしれませんね。

Twitterでの指摘内容まとめ

ここからは、Twitter上で皆様にご指摘いただいた問題点を私なりにまとめてみました。色々な意見がありましたが、大きく分類分けしてみると全部で7項目になりました。一つずつ紹介していきます。

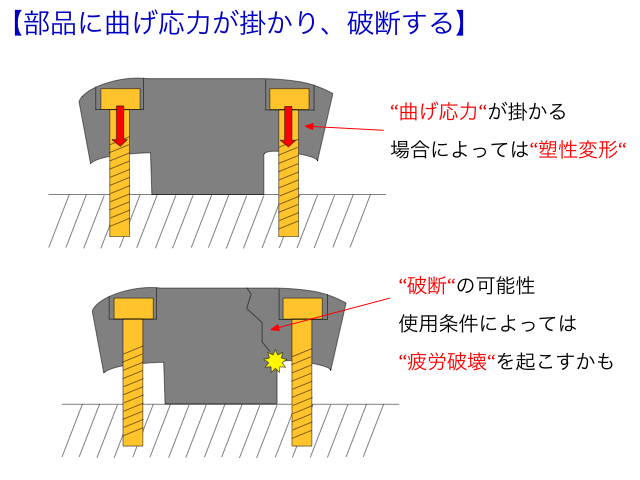

部品に曲げ応力が掛かり、破断する

見ての通り、ボルトの下が隙間になっていますからね。ボルトを締めこんでいけば、当然突き出た部分に力が掛かり、曲げ応力が発生します。常に曲げ応力が掛かるので、即座に破損しなくても 徐々に亀裂進展して疲労破壊を起こすこともあるかもしれません。ボルトの締付トルクや突き出た部分の剛性によっては部品が塑性変形を起こす可能性もありますね。

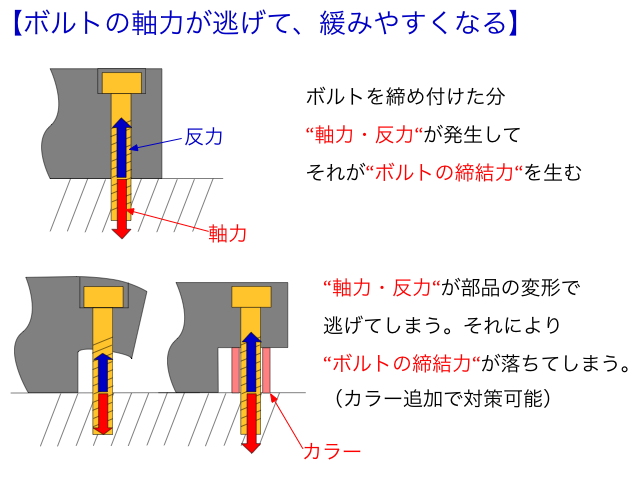

ボルトの軸力が逃げて、緩みやすくなる

ボルトは締め込んだ時に発生する"軸力"とその”反力”によって、部品同士を締結しています。 部品の下に隙間があると、部品が変形してしまい反力が逃げて、欲しい軸力が得られなくなる可能性があります。 よってボルトの締結力が落ちてしまい、ボルトが緩みやすくなる可能性があるということです。 カラーなどを挟むと軸力が確保できるので、対策としては有効ですね。

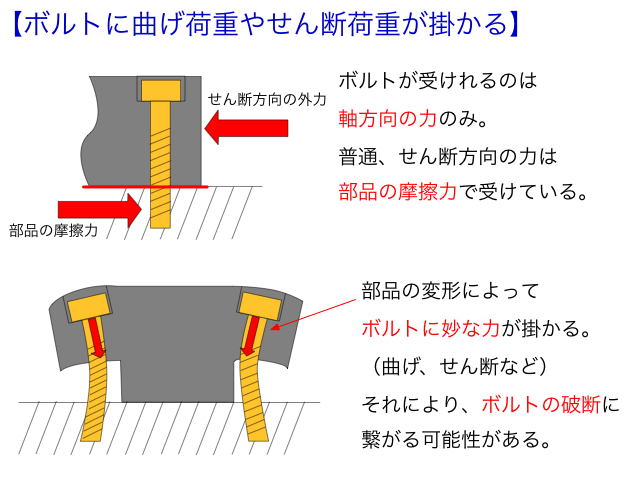

ボルトに曲げ荷重やせん断荷重が掛かる

ボルト締込によって部品が変形すると、ボルトに妙な力が掛かることになります。ボルトは軸方向の力しか受けることができません。

「え?普通の部品もせん断荷重も受けれてるじゃん」と思うのは、軸力によって発生した"部品の摩擦力"でせん断方向の力を受けているからです。ボルトは軸力しか掛かっていません。物理で習う垂直抗力 x 静止摩擦係数って奴ですね。

形状からわかるように、ボルトにせん断や曲げが掛かればあっという間に破断してしまいます。そうならないために、軸力で踏ん張っているんですね。部品が変形すれば、軸力が弱くなるのはもちろんのこと、軸力の方向も曲がってしまい、ボルトに妙な応力が掛かりそのまま 破断する可能性があるということです。

露出している部分が錆びる、ごみが入る

使用する環境にもよりますが、基本的に機械は塗装されていない部分や露出している部分は錆びてしまいます。このボルトも同じく、露出しているとごみが入りやすいです。特に、このような形状の場合は水や油などがごみと一緒にボルト穴に流れ込んで、固着してしまう可能性が高いですね。後々のメンテナンスのことを考えると好ましくない設計となります。

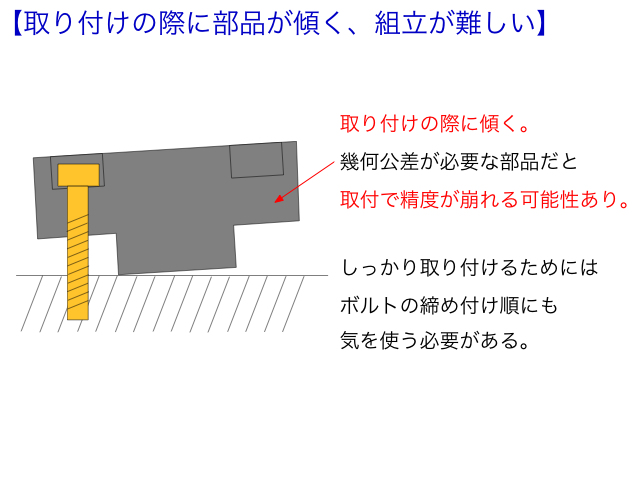

取り付けの際に部品が傾く、組立が難しい

やじろべえのような形をしているので、右側を締め付けたら右側へ、左側を締め付けたら左側へ傾きます。締め付け順やトルクを管理しないと、微妙に傾いたまま取り付いてしまうこともあるかもしれません。横に突き出した長さにもよりますが、非常に座りが悪い部品となっていて、組立者は気を使って取り付ける必要があります。

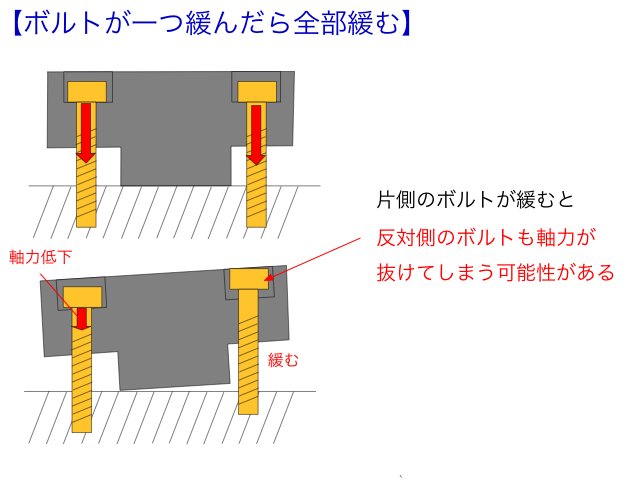

ボルトが一つが緩んだら全部緩む

これは私は思いつかなかった面白い意見の一つです。前項でも書いたように右側を締め込めば左側が上がります。ということは、右側を締めこんだときには 左側に力が掛かっていくことになりますね。つまり、ボルトに掛かる軸力は、そのボルトの締め付け力だけでなく、隣のボルトの締め付け力の影響を受けることになります。これの何がいけないのかというと、仮に片方のボルトが緩んだ場合、もう片方も合わせて緩んでしまう可能性があるということです。ボルトの締結本数にもよりますが、言われてみれば確かにその通りですね。そう考えると、ボルトが独立していることはとても大切ですね。

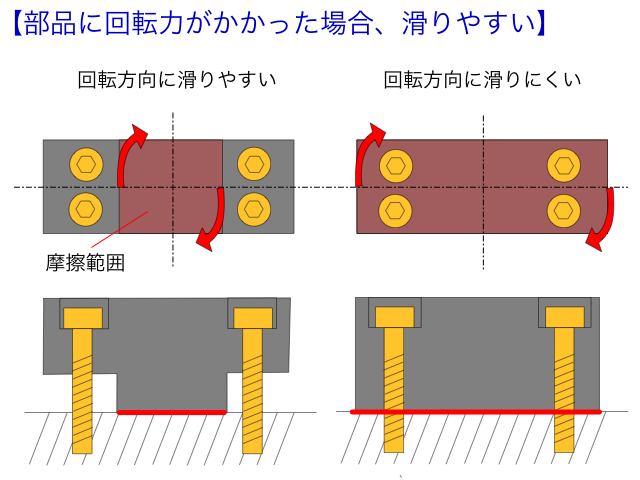

部品に回転力が掛かった場合、滑りやすい

これも面白い意見です。ボルトは軸力により、摩擦力を発生させてせん断方向の力を受けているということは前述しました。その摩擦の範囲が狭いほど、回転力に対しては弱くなるんじゃないの?という意見です。これはこの部品を上から見てみるとよくわかります。図は、わかりやすくするために極端に書きましたが、これを見るだけでも直感的にわかりますね。回転負荷はトルクで現すことが出来ます。トルクは力x腕の長さです。この場合、力に相当するのが摩擦力で腕の長さに相当するのが接地面積の広さ(長さ)です。もしこの部品に回転力が掛かったら、不利だということがよくわかりますね。その視点はありませんでした。

問題ないのでは?という意見

意見の中には、問題ないのではないかという見解も多々ありました。その方々の意見はこういう形状って○○で使っているよね?というものがほとんどです。「言われてみれば、確かにこの形だわ・・」と納得するものが多く、とても面白かったです。その○○を紹介していきます。

配管のフランジ

画像引用:富士フォーマナイト株式会社、株式会社ベンカン機工

確かのこの形だわ、第一号です。私が携わる設計では、このようなフランジを用いる機会が少ないため、あまり気が付きませんでした。工場を見回せば、確かにこの締結だらけですね。プラント系の設計者などは馴染み深い形なのかもしれません。

フランジでは内部の流体が絶対に漏らさないために、パッキンをしっかり押さえる必要があります。もし、ボルト部の隙間がなかったら加工寸法でパッキンの押さえ代を調整しなければなりません。ボルトの締め付け力でパッキン押さえを管理するために、この隙間が必要なんですね。

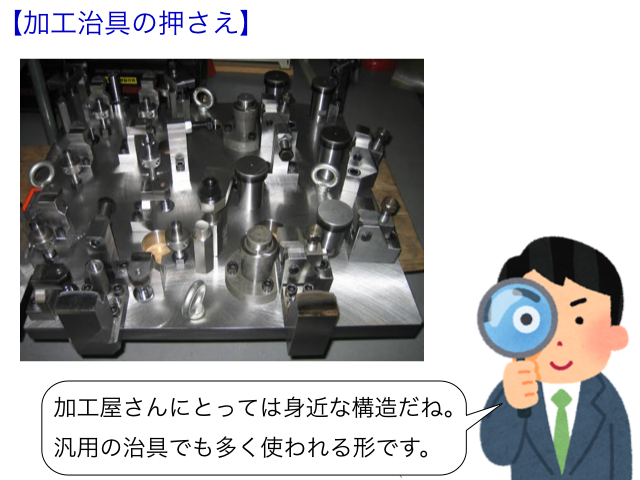

加工冶具の押さえ

画像引用:株式会社 竹中機械製作所

工作機械屋にとっては身近なもののはずなのに、気が付きませんでした。確かに、加工冶具の押さえってこんな形ですね。加工治具に限らず、汎用の治具でも結構使われますね。

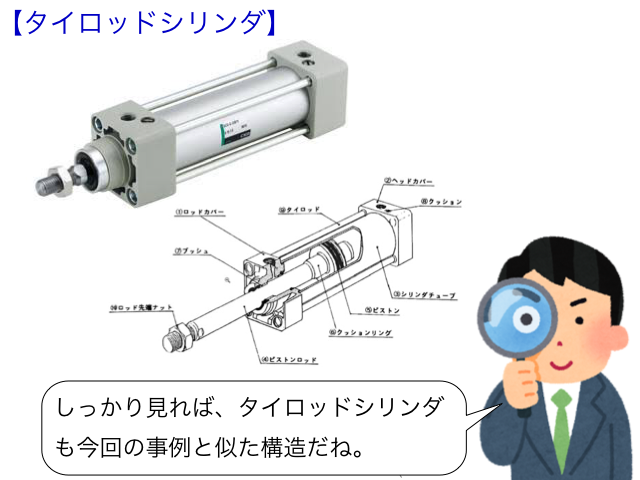

タイロッドシリンダ

画像引用:やさしい実践 機械設計講座、CKD株式会社

確かに!!全然気が付きませんでしたが、しっかりみればシリンダのタイロッドも考えればそういう形をしていますね。

シリンダは、ロッドカバーとヘッドカバーでシリンダチューブを挟みこみタイロッドで結んでいます。シリンダを駆動させようとするとロッドカバーとヘッドカバーは外側へ押し出されますので、それを繋ぎとめておくのがタイロッドの役割です。この場合は隙間が必要なのではなく、シリンダの構成上そうならざるをえない(そうなるのが合理的な形状)という感じですね。

結論

皆様の意見から導き出した答えはこちらです。

この設計は、"絶対ダメ"というわけではない。

指摘で上がったようなリスクはあるという事を提示したうえで

・リスクを許容できる設計や仕様になっているかな?

・リスクを低減する対策を立てることができるか?

ということを、先輩として問うべきだったと思いました。それこそが設計ですよね。いただいた意見を元に、新人と一緒に考えてみたいと思います。

まとめ

本記事の内容を復習しましょう。新人君の設計事例は7項目の懸念事項があります。それは・・・

・部品が応力集中を起こし、破断する。

・ボルトの軸力が逃げて、緩みやすくなる。

・ボルトに曲げ荷重やせん断荷重が掛かる。

・露出している部分が錆びる、ごみが入る

・取り付けの際に部品が傾く、組立が難しい

・ボルトの軸力が独立していない、ボルト一つが緩んだら全部緩む

・部品に回転力が掛かった場合、滑りやすい

ただし、実用されている部品に類似形状のものもあります。

・配管のフランジ

・加工冶具の押さえ

・タイロッドシリンダ など・・・

形状的に絶対に駄目ということはなく、懸念事項をクリアにできているかが重要。

ということですね。

「絶対なんて絶対ない 」

なんて矛盾した言葉がありますが、そういえば設計にも絶対なんてものは無いんだと思い出しました。 設計には絶対的な"正解"も"間違い"も無いから、こんなにも難しく、そして面白いんだということを再認識する良い機会と成りました。安易に”絶対ダメ”と言っていたことを反省しようと思います。 あえて曖昧な情報にして、議論が白熱するのを狙ったのでは?というご意見もいただきましたが、それは買い被りすぎですね。そこまで器用ではありません。

一般的にはTwitterなどのSNS上での議論は不毛なんて言われていますが、こと技術的な議論に関しては、少し前から可能性を感じてます。何か個人で機械を設計して、皆にとやかく指摘してもらうTwitter-DR(Design Review)なんて企画を開催できたらいいかもしれませんね。我々はもっと知見をシェアするべきだと思います。3人寄れば文殊の知恵・・・SNSで100人寄れば、そのパワーは計り知れません。

今回の件は、図らずもその足がかりとなりました。こんな機械考えたけど、どうかな?とTwitter上で投げかければ、結構面白いと思います。そして、いただいたアイディアを持ち帰ってなにかの形にしてみる。そういう取り組みをしていきたいですね。発信力を技術力に変換する取り組みって面白くないですかね? 個人的には可能性を感じずにはいられない分野です。

今回は多くのご意見をいただき、本当にありがとうございました。 本記事にて、そのお礼と代えさせていただきます。